1、[解放日报] 国家科技进步一等奖!高性能碳纤维“三十年磨一线”打破封锁垄断,大飞机上有用武之地

我国碳纤维市场长期处于进口产品垄断状态,高昂的进口价格和严苛的技术封锁严重制约着我国碳纤维的发展。“我就不相信咱中国人造不出高质量的高性能碳纤维!”

一根仅有头发丝十分之一粗细的高性能碳纤维,拉伸强度却可以达到钢的7到9倍,而比重仅有钢的四分之一;在几千度的高温下,别的纤维早已化为灰烬,它却纹丝不动——这样的神奇纤维,成了当今航空航天、国防军用、建筑、交通、体育休闲等领域的高新材料。

东华大学材料学院陈惠芳科研团队联合中复神鹰碳纤维有限责任公司,突破干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术,实现了国产碳纤维的批量供应,填补了国内以干喷湿纺工艺为代表的高性能碳纤维生产技术空白,打破了国外高性能碳纤维企业对中国市场的长期垄断。

解放日报•上观新闻记者获悉,这一项目今天(8日)荣获2017年度国家科技进步一等奖。

纺丝提速4倍,每分钟400米

1982年毕业留校工作起,陈惠芳就瞄准了碳纤维研究这件事。她告诉记者,我国碳纤维市场长期处于进口产品垄断状态,高昂的进口价格和严苛的技术封锁严重制约着我国碳纤维的发展。“我就不相信咱中国人造不出高质量的高性能碳纤维!”

上世纪80年代至今,从创建新中国第一个“化学纤维”专业的钱宝钧教授,到潜心攻克高纯航天粘胶基碳纤维难题的潘鼎教授,一代代东华材料人的接力棒交到了陈惠芳手上,任重而道远。

几十年如一日,功夫不负有心人,陈惠芳科研团队联合企业不断摸索、反复实验,终于突破了制备高性能碳纤维的先进技术——干喷湿纺。干喷湿纺工艺被认为是今后碳纤维生产的主流工艺,但也是碳纤维行业公认的难以突破的纺丝技术,目前国际上仅有日本的个别公司掌握这一工艺。

碳纤维纺丝材料。

这一关键技术突破使得纺丝速度可以达到每分钟400米以上,是传统湿法纺丝的5倍。同时,他们还开发出一系列成套技术,最终我国首个采用干喷湿纺工艺的千吨级碳纤维生产线正式投产,产品性能与国际同类产品相当。如今,这条生产线每年能生产近5000吨原丝和2000吨碳丝,产品实现了产业化并批量供应市场,极大促进了国内碳纤维复合材料产业的发展。

大飞机、新能源车都大有用武之地

科学研究没有捷径,陈惠芳带领团队做过成千上万次实验,也失败过无数次,但是从没有想过放弃,因为一旦放弃,所有的努力都白费了。

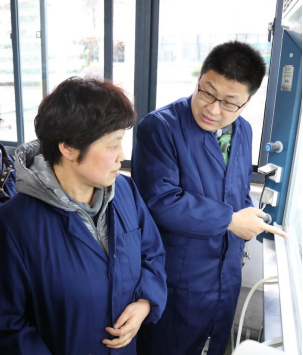

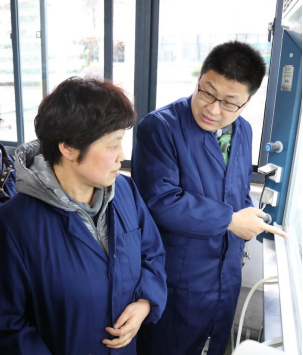

“陈老师做科研真的很拼!”团队里最年轻的博士后巨安奇连连感叹。大夏天,在没有空调的高性能碳纤维工程基地,穿着工作服进去没一会儿就湿了一身的汗,而陈老师带着他们一干就是一整天。由于原丝的纺丝过程中不能间断,而且需要四五个人员实时监控,及时排除纺丝过程中的问题,有时候完成一次实验就要从一大早忙到凌晨一两点,陈老师从来没喊过苦喊过累。

天性乐观的她说,一想到纺丝纺得好、工艺有突破,心里别提多开心了,哪还记得那些苦啊。这股拼劲也影响着团队的每个人,大家把寒暑假、节假日能挤出来的时间都花在了反复实验和研究中。比如,为实现干喷湿纺工艺中的高倍拉伸,团队自行设计、研制了高压蒸汽拉伸机。为了达到最优的实验结果,对机器也是不断调整、精益求精,光是高压蒸汽拉伸机就革新了四代。

陈惠芳表示,未来高性能碳纤维在大飞机、新能源汽车等领域都有着极好应用前景,而高性能碳纤维要实现完全自主国产化依旧需要不断地技术攻关,她希望能用毕生精力去圆这个中国梦。

校企像碳纤维一样拧成一股丝

在联合攻关过程中,陈惠芳带着团队经常往返于上海、连云港两地,在企业车间机器声轰鸣的生产线上紧盯每一道工序,从前到后有3000多个工艺点。因为一些实验室里的小问题一旦摆到生产线上就会被放大,一旦哪个工艺点参数发生了变动,碳纤维质量马上就不行了。

陈惠芳(左)在实验中。

“我们做的只是实验室的一件小事,在实验室把基础理论研究做通做透,攻克技术难题,高性能碳纤维产业化的大事要交给企业去完成,去给社会创造更大效益!”对于干喷湿纺这一关键技术的突破,陈惠芳轻描淡写地说道,自己只是做了科研人员该做的事,从实验室到市场的“最后一公里”需要有担当有实力的企业去打通。

而在此次国家科技进步奖评审的答辩中,项目第一完成单位、中复神鹰碳纤维有限责任公司董事长张国良却把这份荣誉归功高校:“企业产业化的突破离不开东华大学老师们的基础理论研究和技术攻克。”正是这样产学合作和协同创新,让校企像碳纤维一样拧成了一股丝。

解放日报•上观新闻记者了解到,自2009年起,东华大学—中复神鹰碳纤维工程技术中心、东华大学—中复神鹰碳纤维工程研究中心、东华大学材料科学与工程博士后流动站科研基地、鹰游集团碳纤维博士后科研工作站科研基地等协同创新平台陆续成立,在多项成果转化项目中,共同申报及承担科研任务。

(来源:解放日报 2018年1月8日 记者:徐瑞哲 朱一超)

2、[中国科学报]上海成果闪耀国家科学技术奖励殿堂

在今天上午举行的国家科学技术奖励大会上,上海共有58项牵头及合作完成的重大成果荣获国家科学技术奖,占全国获奖总数的20.7%。其中,国家自然科学奖6项(牵头完成3项);国家技术发明奖11项(牵头完成5项);国家科学技术进步奖39项(牵头完成13项);中华人民共和国国际科学技术合作奖2人。这是1999年国家科技奖励制度改革以来,上海获奖数占全国比例首次超过20%。

上海科学家瞄准世界科技前沿领域和服务国家战略需求,创新能力持续提升,涌现了一大批重大科技成果,闪耀国家科学技术奖励殿堂。如获国家自然科学奖二等奖、由中科院上海有机化学研究所游书力研究员领衔完成的“芳香化合物立体及对映选择性直接转化新策略”项目,围绕芳香化合物立体及对映选择性直接转化这一挑战性课题,提出了“催化不对称去芳构化(CADA)”概念,发展了系列新配体、反应和方法,并成功地应用于多个天然产物全合成,为芳香化合物的应用提供了新的思路和途径。获5项国家发明专利,6个配体授权Strem、百灵威和大赛璐等国际试剂公司全球销售,被同行广泛应用。

据游书力介绍,该项目基于芳香化合物立体及对映选择性直接转化发展了一系列新配体、新反应和新概念,被美国、德国、英国、法国、意大利、日本、荷兰、中国等国家30多个课题组应用于发展新催化体系和新反应方法。这些结果极大地促进了芳香化合物选择性转化新反应发现,推动了有机化学、药物化学等学科的发展。

中科院上海药物研究所杨玉社研究员领衔的“国家1.1类新药盐酸安妥沙星”项目荣获国家技术发明二等奖。该项目针对氟喹诺酮类抗菌药物存在的光毒性、心脏毒性等缺陷,通过合理药物设计,采用结构优化的策略,最终研发出具有新颖化学结构(NCE)、疗效和安全性更好的1.1类新药盐酸安妥沙星,成为第一个我国科学家自主研发的氟喹诺酮类抗菌新药。

据悉,盐酸安妥沙星上市后已惠及患者超过100万人次,对保障人民健康发挥了重要作用。盐酸安妥沙星经济效益显著,杨玉社告诉记者,截至2016年底,已在重庆、福建等22个省市150多家医院销售,加入广东、福建等11省市地方医保目录,销售超过282万盒,销售额近2.35亿元,惠及患者超过100万人次。

新当选中科院院士、中国石化上海石油化工研究院谢在库领衔的"高效甲醇制烯烃全流程技术"项目荣获国家科技进步一等奖。该项目历经十余年的持续创新,首创了自主知识产权的全流程MTO技术,并实现工业转化。已获授权中国发明专利260件、国际发明专利23件。使我国成为世界上第一个掌握自主知识产权的全流程MTO技术国家。

“石油是乙烯、丙烯的主要生产原料,而我国石油对外依存度处于高位,2016年达60%以上。”据该项目完成人之一刘红星博士介绍,“乙烯、丙烯是化学工业的基石。我国富煤少油,预计2025年煤制烯烃将达到烯烃总产能的26%,发展煤制烯烃(MTO)可减少对石油资源的高度依赖,具有重大战略意义。MTO技术发展面临的挑战包括有高选择性催化剂、高时空收率的流化床反应工程与工艺、高回收率的烯烃分离工艺。”

东华大学陈惠芳研究员参与完成的“干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术及应用”项目荣获国家科技进步一等奖。东华大学研究团队为项目的技术路线及工艺路线提供技术支撑,参与开创高分子量、窄分布的中转化率聚合新工艺,参与开发了高粘度原液多级垂直分配及高压挤出纺丝技术及釜外管式快速预热混合的方法,参与建立了喷丝组件保温系统。据悉,该项目研制的产品满足了航空航天、交通运输、新能源等重点工业领域的需求,取得了显著的社会和经济效益。

相关权威专家表示,国家科学技术奖是衡量科技创新和重大成果产出的重要指标之一。今年上海获奖情况从一个侧面表明上海科技创新中心的建设初获成效。

(来源:中国科学报 2018年1月8日 记者:黄辛)

3、[文汇报]国家科技进步一等奖: 让中国高性能碳纤维更“强”

一根仅有头发丝十分之一粗细的高性能碳纤维,拉伸强度却可以达到钢的7~9倍,而比重仅有钢的四分之一,在几千度的高温下,别的纤维早已化为灰烬,它却纹丝不动,这样神奇的纤维,成为当今航空航天、国防军用、建筑、交通、体育休闲等领域的“香饽饽”。东华大学材料学院陈惠芳科研团队联合中复神鹰碳纤维有限责任公司多年攻关,突破干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术,实现了国产碳纤维的批量供应,填补了国内以干喷湿纺工艺为代表的高性能碳纤维生产技术的空白,打破了国外高性能碳纤维企业在中国市场的长期垄断,该项目荣获2017年度国家科技进步一等奖。

几十年如一日,投身碳纤维研究

从1982年毕业留校工作至今,陈惠芳就瞄准了碳纤维研究这件事,她说:“要让中国高性能碳纤维更‘强’。”

陈惠芳的这份执着来源于,在读书期间她就眼见着高性能碳纤维核心技术被日美等国长期严密封锁的状态。碳纤维研发投入高、周期长,我国碳纤维市场长期被进口产品垄断,高昂的价格和严苛的技术封锁严重制约着我国碳纤维的发展。

高性能碳纤维的研发能力如何,直接关系到国与国之间的竞争。“我就不相信咱中国人造不出高质量的高性能碳纤维!”怀着朴素的爱国情怀,陈惠芳凭着一股劲儿,全身心投入到高性能碳纤维的研究事业中。

从上世纪80年代至今,东华大学一代又一代的材料人围绕国家对高性能纤维与复合材料的迫切需求,海、陆、空全面出击,持续系统展开科研攻关。从创建新中国第一个“化学纤维”专业的钱宝钧教授到潜心攻克高纯航天粘胶基碳纤维难题的潘鼎教授,一代代东华材料人始终坚持用科研服务国计民生,如今接力棒交到了陈惠芳手上。

几十年如一日,功夫不负有心人,陈惠芳科研团队联合中复神鹰碳纤维有限责任公司通过不断摸索、反复实验,终于突破了制备高性能碳纤维的先进技术——干喷湿纺。干喷湿纺工艺被认为是今后碳纤维生产的主流工艺,但也是碳纤维行业公认的难以突破的纺丝技术,目前在国际上仅有日本的个别公司掌握这一工艺。这一关键技术的突破使得纺丝速度可以达到400m/min以上,纺丝速度是传统湿法纺丝的5倍,同时还开发出干喷湿纺原丝快速预氧化技术,有效缩短了预氧化时间,大大提高了生产效率。

干喷湿纺关键技术突破后,开发了均质聚合系统、高效环保脱单、稳定干喷湿纺、节能预氧化的成套技术,最终我国首个采用干喷湿纺工艺的千吨级碳纤维生产线正式投产,技术达到国内领先水平,制备出的碳纤维产品性能与国际同类产品相当。如今,随着技术的不断革新改进,该条生产线每年能生产近5000吨原丝和2000吨碳丝,产品实现了产业化并批量供应市场,极大促进了国内碳纤维复合材料产业的发展。

产学研拧成一股绳,校企共同推进碳纤维产业化

“我们做的只是实验室的一件小事,在实验室把基础理论研究做通做透,攻克技术难题,产业化的大事要交给企业完成,给社会创造更大效益!”对于干喷湿纺这一关键技术的突破,陈惠芳轻描淡写地说道。

而在此次国家科技进步奖评审的答辩中,项目第一完成单位、中复神鹰碳纤维有限责任公司的董事长张国良则把这份荣誉归功给了学校:“企业产业化的突破离不开东华大学老师们的基础理论研究和关键技术攻克。”正是这样的紧密合作和协同创新,让企业和学校紧紧地“抱”在一起,产学研拧成一股绳,劲往一处使,合力攻克高性能碳纤维产业化的各项技术难题。

在关键技术产业化的过程中,陈惠芳带着科研团队经常往返于上海、连云港两地,在连云港企业车间的生产线上紧盯每一道工序。从实验室的技术突破到产品工业化还是有区别的,一些实验室里的小问题一旦摆到生产线上就会被放大。整个碳纤维的生产,从前到后,中间有三千多个工艺点,每一个工艺点都要进行严格稳定的控制,任何一个工艺点参数的变动,都会影响碳纤维质量。在机器声轰鸣的车间,陈惠芳科研团队和企业工作人员协同合作,不断调试方案和关键技术,一旦发现问题就地解决。

东华大学依托纤维材料改性国家重点实验室等13个国家和省部级基地,自2009年起就与企业联合成立了工程研究中心和博士后流动站等协同创新平台,学校和企业共同推进碳纤维产业化。

科学研究没有捷径,做科研需要有拼劲

在高性能碳纤维的几十年研究中,陈惠芳的上万次实验中也失败过无数次,但是从没有想过放弃。“陈老师做科研真的很拼!”谈到陈老师做科研的那股劲,科研团队里最年轻的博士后巨安奇连连感叹。大夏天,在没有空调的高性能碳纤维工程基地,穿着工作服进去没一会儿就是一身汗,陈老师带着他们一干就是一整天。原丝的纺丝过程不能够间断,而且需要四五个人员实时监控,及时排除纺丝过程中的问题,有时候完成一次实验要从一大早忙到凌晨一两点,陈老师从来没喊过苦喊过累。她说:“一想到纺丝纺得好、工艺有突破,心里别提多开心了,哪还记得那些苦啊。”

陈惠芳做科研的这股拼劲也影响着团队的每个人,大家把寒暑假、节假日能挤出来的时间都花在了反复实验和研究中,这样的精神搞起科研来哪里还有克服不了的难关。

虽然科研过程中难免遇到“拦路虎”,但是天性乐观的陈惠芳始终坚信一定能够啃下高性能碳纤维研制这块“硬骨头”。谈及研究初期有限的硬件条件,陈惠芳这样说道:“没有条件我们自己创造条件搞科研!”

在当初摸索干喷湿纺这个技术时,陈惠芳和团队成员利用一台废旧的单丝强力仪的螺杆改造出一台单孔纺丝机,干喷湿纺的技术就是在这台看似简易的纺丝机上开始摸索实践的。而为了实现干喷湿纺工艺中的高倍拉伸,团队还自行设计、研制了高压蒸汽拉伸机,为了达到最优的实验结果,还得不断调整革新机器,光是高压蒸汽拉伸机就革新了四代。

科学研究是不断攀登高峰的过程,陈惠芳说,她和团队对高性能碳纤维的研究不会止步,未来高性能碳纤维在大飞机、新能源汽车等领域都有着很大的应用前景,而高性能碳纤维要实现完全自主国产化依旧需要不断地技术攻关,她希望能用毕生精力去圆她的中国梦——让中国高性能碳纤维更“强”!

(来源:文汇报 2018年1月8日 记者:朱一超)

4、[中国新闻社]中国高性能碳纤维技术打破国际长期垄断

一根仅有头发丝十分之一粗细的高性能碳纤维,拉伸强度是钢的7至9倍,而比重仅有钢的四分之一;在几千度的高温下,别的纤维早已化为灰烬,它却纹丝不动,这种神奇的纤维,已成为当今航空航天、国防军用、建筑、交通、体育休闲等领域的“香饽饽”。

东华大学材料学院陈惠芳科研团队联合中复神鹰碳纤维有限责任公司完成的“干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术及应用”项目,8日获得2017年度国家科技进步一等奖。

陈惠芳教授带领团队开展研究。 受访者供图。

该项目突破干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术,实现了国产碳纤维的批量供应,填补了国内以干喷湿纺工艺为代表的高性能碳纤维生产技术的空白,打破了国外高性能碳纤维企业在中国市场的长期垄断。

中国碳纤维市场长期处于进口产品垄断状态,高昂的进口价格和严苛的技术封锁严重制约着中国碳纤维的发展。

从1982年毕业留校工作至今,陈惠芳数十年如一日,全身心投入到高性能碳纤维研究这件事上去。她将目光投向了干喷湿纺工艺,这一被认为是今后碳纤维生产的主流工艺,但也是碳纤维行业公认的难以突破的纺丝技术,目前在国际上仅有日本的个别公司掌握这一工艺。

研究初期硬件条件有限,陈惠芳和团队成员利用一台废旧的单丝强力仪的螺杆改造出一台单孔纺丝机,便在这台看似简易的纺丝机上开始摸索实践干喷湿纺技术。为了实现干喷湿纺工艺中的高倍拉伸,团队还自行设计、研制了高压蒸汽拉伸机,为了达到最优的实验结果,对机器也是不断地调整革新,光是高压蒸汽拉伸机就革新了四代。

通过不断摸索、反复试验,陈惠芳科研团队与合作企业终于突破这种制备高性能碳纤维的先进技术。这一关键技术的突破使得纺丝速度变为传统湿法纺丝的5倍,而同时开发出的干喷湿纺原丝快速预氧化技术,也大大提高了生产效率。

取得干喷湿纺关键技术突破后,研究团队开发了均质聚合系统、高效环保脱单、稳定干喷湿纺、节能预氧化的成套技术,最终中国首个采用干喷湿纺工艺的千吨级碳纤维生产线正式投产,制备出能与国际同类产品性能相当的碳纤维产品。

如今,随着技术的不断革新改进,该条生产线每年能生产近5000吨原丝和2000吨碳丝,产品实现了产业化并批量供应市场,极大促进了中国碳纤维复合材料产业的发展。

“我们做的只是实验室的一件小事,在实验室把基础理论研究做通做透,攻克技术难题,高性能碳纤维产业化的大事要交给企业去完成,去给社会创造更大效益!”陈惠芳说自己只是做了科研人员该做的事,从实验室到市场的“最后一公里”需要有担当有实力的企业去打通。而在此次国家科技进步奖评审的答辩中,项目第一完成单位、中复神鹰碳纤维有限责任公司的董事长张国良则把这份荣誉归功给了学校:“企业产业化的突破离不开东华大学老师们的基础理论研究和技术攻克。”

在关键技术产业化的过程中,陈惠芳带着科研团队经常往返于上海、连云港两地,在连云港企业车间的生产线上紧盯每一道工序。从实验室的技术突破到产品工业化还是有区别的,一些实验室里的小问题一旦摆到生产线上就会被放大。整个碳纤维的生产,从前到后,中间控制的有三千多个工艺点,每一个工艺点都要进行严格稳定的控制,哪个工艺点参数发生了变动,碳纤维质量马上就不行了。陈惠芳科研团队和企业工作人员协同合作,不断调试方案和关键技术,一旦发现问题就地解决。

虽然科研过程中难免遇到不少“拦路虎”,但是天性乐观的陈惠芳始终坚信一定能够啃下高性能碳纤维研制这块“硬骨头”。陈惠芳表示,未来高性能碳纤维在大飞机、新能源汽车等领域都有着很大的应用前景,她和她的团队对高性能碳纤维的研究不会止步,而高性能碳纤维要实现完全自主国产化依旧需要不断地技术攻关,她希望能用毕生精力去圆她的中国梦——让中国高性能碳纤维更“强”。

(来源:中国新闻社 2018年1月9日 记者:朱一超 许婧)

5、[上海科技报]要让中国高性能碳纤维更“强”——记东华大学陈惠芳团队参与的国家科技进步奖一等奖项目

一根仅有头发丝十分之一粗细的高性能碳纤维,拉伸强度是钢的7至9倍,而比重仅有钢的四分之一;在几千度的高温下,别的纤维早已化为灰烬,它却纹丝不动,这种神奇的纤维,已成为当今航空航天、国防军用、建筑、交通、体育休闲等领域的“香饽饽”。

一根仅有头发丝1/10粗细的高性能碳纤维,拉伸强度却可以达到钢的79倍,而比重仅有钢的1/4,在几千度的高温下,别的纤维早已化为灰烬,它却纹丝不动,这样神奇的纤维,成为了当今航空航天、国防军用、建筑、交通、体育休闲等领域的“香饽饽”。东华大学联合中复神鹰碳纤维有限责任公司经多年攻关,突破了干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术,实现了国产碳纤维的批量供应,填补了国内以干喷湿纺工艺为代表的高性能碳纤维生产技术的空白,打破了国外高性能碳纤维企业在中国市场的长期垄断。

近日,东华大学参与的科研项目“干喷湿纺千吨级高强/百吨级中模碳纤维产业化关键技术及应用”荣获2017年度国家科技进步奖一等奖。日前,记者采访了获得该奖项的东华大学材料学院陈惠芳科研团队。

瞄准碳纤维研究这件事

从1982年毕业留校工作至今,陈惠芳就瞄准了碳纤维研究这件事,她说:“要让中国高性能碳纤维更‘强’。”谈及这份执着,陈惠芳告诉记者,高性能碳纤维是个好东西,但是碳纤维研发投入高、周期长,核心技术又长期被日、美等国严密封锁,我国碳纤维市场长期处于进口产品垄断状态,高昂的进口价格和严苛的技术封锁严重制约着我国碳纤维的发展。“我就不相信咱中国人造不出高质量的高性能碳纤维。”怀着朴素的爱国情怀,陈惠芳凭着一股劲儿,全身心投入到高性能碳纤维的研究事业中。

陈惠芳带着科研团队迎难而上,几十年如一日,满腔热情地投入到高性能碳纤维的自主研发上去。功夫不负有心人,陈惠芳科研团队联合中复神鹰碳纤维有限责任公司通过不断摸索、反复实验,终于突破了制备高性能碳纤维的先进技术——干喷湿纺。干喷湿纺工艺被认为是今后碳纤维生产的主流工艺,但也是碳纤维行业公认的难以突破的纺丝技术,目前在国际上仅有日本的个别公司掌握这一工艺。这一关键技术的突破使得纺丝速度可以达到400米/分钟以上,纺丝速度是传统湿法纺丝的5倍,同时还开发出干喷湿纺原丝快速预氧化技术,有效缩短了预氧化时间,大大提高了生产效率。

产学研拧成一股绳

“我们做的只是实验室的一件小事,在实验室把基础理论研究做通做透,攻克技术难题,高性能碳纤维产业化的大事要交给企业去完成,去给社会创造更大效益。”在关键技术产业化的过程中,陈惠芳带着科研团队经常往返于上海、连云港两地,在连云港企业车间的生产线上紧盯每一道工序。在机器声轰鸣的车间,陈惠芳科研团队和企业工作人员协同合作,不断调试方案和关键技术,一旦发现问题就地解决。

对于干喷湿纺这一关键技术的突破,陈惠芳轻描淡写地说,自己只是做了科研人员该做的事,从实验室到市场的“最后一公里”需要有担当有实力的企业去打通。而在此次国家科技进步奖评审的答辩环节中,项目第一完成单位、中复神鹰碳纤维有限责任公司董事长张国良,则把这份荣誉归功于学校:“企业产业化的突破离不开东华大学老师们的基础理论研究和技术攻克。”

做科研需要有拼劲

科学研究没有捷径,在高性能碳纤维的研究道路上,陈惠芳带领科研团队稳扎稳打,失败过无数次,但是从没有想过放弃。“陈惠芳做科研真的很拼。”谈及陈惠芳做科研的那股劲,科研团队里最年轻的博士后巨安奇连连感叹。

虽然科研过程中难免会遇到不少“拦路虎”,但天性乐观的陈惠芳始终坚信一定能够啃下高性能碳纤维研制这块“硬骨头”。在当初摸索干喷湿纺这项技术时,陈惠芳和团队成员利用一台废旧的单丝强力仪的螺杆改造出一台单孔纺丝机,干喷湿纺的技术就是在这台看似简易的纺丝机上开始摸索实践的。为了实现干喷湿纺工艺中的高倍拉伸,团队还自行设计、研制了高压蒸汽拉伸机,为了达到最优的实验结果,对机器也是不断地调整革新,光是高压蒸汽拉伸机就革新了4代。

(来源:上海科技报 2018年1月17日 记者:陶婷婷)